Geosiatki pod drogi

Częstym wymaganiem przy poprawie właściwości gruntów podłoża jest zwiększenie nośności podłoża. Ten wymóg można łatwo spełnić poprzez stworzenie warstwy kompozytowej złożonej z kruszywa i stabilizującej geosiatki. Tak skonstruowana warstwa łączy dobre właściwości obu użytych materiałów i zapewnia długotrwałą wysoką jakość swojej powierzchni.

Do poprawy właściwości gruntów podłoża zaliczamy również poprawę zachowania warstw gruntu lub skał poprzez ich wzajemne oddzielenie. Metoda separacji gruntów, zwykle za pomocą geowłóknin, zapewnia, że każda warstwa – tak jak została zaprojektowana i ułożona – zachowuje swoje pierwotne właściwości przez długi czas. W naszym kraju ta metoda jest niestety w dużej mierze pomijana, co jest szkodą dla całego społeczeństwa.

Na większości budów należy do pierwszych zadań wykonawcy. Tradycyjnie stosuje się metody takie jak podsypka z kamienia łamanego, stabilizacja wapienna lub cementowa, a czasem także chemiczna. Wraz z pojawieniem się wyrobów geosyntetycznych tradycyjne sposoby zostały rozszerzone o nową możliwość – stabilizację mechaniczną za pomocą geosiatek.

Co to jest stabilizacja mechaniczna?

Pojęcie stabilizacji mechanicznej oznacza unieruchomienie ziaren kruszywa używanego do budowy dróg za pomocą geosiatki.

Otwory geosiatki umieszczone w warstwie kruszywa mocno obejmują ziarna wklinowane w oczka, tworząc mechanizm blokady. Ta blokada uniemożliwia ziarnu jakikolwiek, a zwłaszcza poziomy ruch. Jednocześnie ogranicza ruch sąsiednich ziaren, a efekt blokady (zwany również efektem zazębienia) przenosi się stopniowo na kolejne ziarna kruszywa. Wraz ze wzrostem odległości od geosiatki efekt ten stopniowo słabnie i przy typowym kruszywie zanika w odległości około 30 cm od geosiatki.

Dzięki efektowi wzajemnego zazębienia między geosiatką a kruszywem system geosiatka–kamień opiera się obciążeniu pionowemu i zwiększa nośność nawet bardzo miękkich podłoży, ograniczając poziomy ruch (przesuwanie) ziaren kruszywa.

Aby lepiej to zobrazować, można porównać działanie blokady do bil na stole bilardowym. Warstwa bil „zablokowana” w sztywnym ramie jest stabilna – można na niej układać kolejne kule, a nawet naciskać od góry, a układ pozostaje spójny. Gdy usuniemy ramę, system się rozpada.

Jeśli w myślach zamienimy kule na ziarna kruszywa, a ramę na sztywną geosiatkę, otrzymujemy praktyczny przykład stabilizacji mechanicznej.

Udostępnienie terenu budowy na miękkim gruncie

Stabilizacja mechaniczna jest stosowana głównie w celu uzyskania dostępu do miękkich, często podmokłych miejsc, takich jak pola i łąki w dolinach rzek i potoków, gdzie grunt tworzą miękkie osady. Czasami problemem jest samo dotarcie do takich miejsc, nie mówiąc już o transporcie ciężkiego sprzętu. Takie miejsca należy najpierw udostępnić, a jednym z szybkich i tanich sposobów jest użycie geosiatki. Poniższy przykład pokazuje, jak nawet sama geosiatka umożliwia podstawowy ruch po bardzo miękkim terenie.

W połączeniu z kruszywem można następnie zbudować drogi dojazdowe lub platformy robocze, nawet dla bardzo ciężkich maszyn.

Najpierw przy udostępnianiu terenu budowy rozwija się geosiatkę ręcznie. Na szczęście rolki sztywnych geosiatek są produkowane w takich wymiarach, aby mogły je przenosić jedna lub dwie osoby, nawet w trudnym terenie.

Następnie z twardego brzegu wysypuje się kruszywo tak, aby samochód wysypywał je przed sobą, cofając się i poruszając już po nasypanej warstwie.

Wysypane kruszywo jest na bieżąco wyrównywane przez spychacz lub podobny sprzęt budowlany.

Grubość warstwy kruszywa i liczba warstw geosiatki dostosowuje się zarówno do stanu miękkiego gruntu, jak i do masy maszyn, które będą poruszać się po tak zbudowanej drodze lub platformie.

Zmniejszenie grubości lub zwiększenie nośności dróg

Stabilizacja mechaniczna za pomocą geosiatek jest z powodzeniem stosowana przy budowie dróg wszelkiego rodzaju, które są konstruowane z kruszywa. Drogi wykorzystujące stabilizację mechaniczną mogą poprawić swoje właściwości na dwa sposoby.

Poprawa dróg dzięki stabilizacji mechanicznej: 1. Zmniejszenie wymaganej grubości warstw kruszywa w drodze

2. Zwiększenie możliwego obciążenia drogi

3. Połączenie zwiększenia obciążenia i zmniejszenia grubości kruszywa

Należy jednak pamiętać, że poszczególne zalety wzajemnie się wykluczają. Jeśli w pełni wykorzystamy zaletę zmniejszenia wymaganej grubości, nie możemy liczyć na możliwość większego obciążenia. I odwrotnie – jeśli skorzystamy z zalety zwiększenia obciążenia, będziemy musieli zachować pierwotną grubość warstw kruszywa. Jedna zaleta działa przeciwko drugiej. Połączenie zwiększenia obciążenia i zmniejszenia grubości kruszywa jest kompromisem, który nie wykorzystuje pełnego potencjału obu zalet, ale dla wielu budów może być właśnie tym właściwym rozwiązaniem.

Zmniejszenie wymaganej grubości kruszywa

Efekt zmniejszenia ilości potrzebnego kruszywa do budowy drogi wymaga wyjaśnienia. Najpierw należy objaśnić termin kąt rozkładu obciążenia. Jest to kąt, pod którym obciążenie na powierzchni warstwy kruszywa rozchodzi się do niższych warstw i do gruntu. Ten kąt zależy od jakości kruszywa i zwykle przyjmuje się wartość 40–45°.

Testy i pomiary wykazały, że wprowadzenie geosiatki pod warstwę kruszywa zmienia zachowanie tej warstwy – tak, jakby odpowiadało kątowi rozkładu aż 52°. Dzięki tej zmianie możemy osiągnąć ten sam nacisk na spodzie warstwy (tę samą powierzchnię rozkładu obciążenia) przy mniejszej grubości warstwy, czyli mniejszym zużyciu kruszywa przy zachowaniu nośności warstwy (drogi).

Efekt zmniejszenia wymaganej grubości kruszywa może przynieść inwestorom znaczne oszczędności na wydobyciu, kruszeniu i transporcie kruszywa, a także na ilości robót ziemnych przy przygotowaniu podłoża pod drogę. O mniejszym śladzie węglowym nawet nie wspominając!

Zwiększenie nośności drogi

Zasada zwiększenia możliwego obciążenia drogi jest szczególnie przydatna, gdy z powodów technicznych, technologicznych lub normowych musimy drogę wzmocnić.

Poniższy przykład pokazuje sytuację, w której klasyczne rozwiązanie jest niewystarczające.

Zwiększenie nośności powierzchni takiej drogi jest przy tym za pomocą geosiatek bardzo proste.

Potwierdzenie efektu zastosowania geosiatki

Zwykle wystarczy umieścić pod warstwą tłucznia odpowiednią geosiatkę. W przypadku dróg na bardzo miękkich gruntach warto połączyć geosiatkę z geowłókniną separacyjną, układając geowłókninę pod geosiatką.

Takie rozwiązanie zapewnia, że:

- nie dojdzie do wciśnięcia ziaren kruszywa w miękki grunt (co obniżyłoby jego jakość),

- nie dojdzie do wnikania gruntu w warstwę kruszywa (grunt nie pogorszy właściwości warstwy),

- ziarna kruszywa oprą się o strukturę geosiatki i natychmiast wzmocnią warstwę,

- podczas przejazdu pojazdów po warstwie kruszywa nie będą powstawać głębokie koleiny.

To rozwiązanie jest w porównaniu z dawniej stosowanymi metodami bardzo szybkie i tanie.

Zwiększenie nośności drogi jest tym większe, im lepiej ziarna kruszywa zazębiają się z geosiatką.

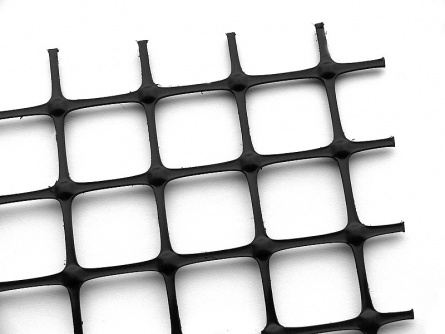

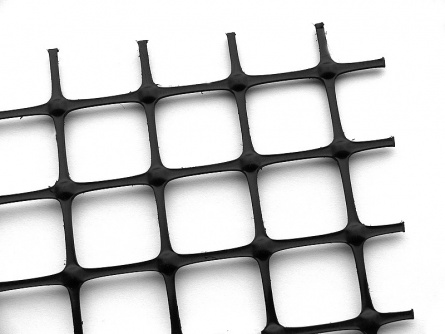

sztywne geosiatki monolityczne z mocnymi żebrami dają lepsze wyniki nośności niż miękkie geosiatki tkane

Zapewnienie długotrwałej funkcjonalności warstw konstrukcyjnych dróg

Umieszczenie geosiatki pod warstwą konstrukcyjną nawierzchni jest rozwiązaniem długoterminowym, które zachowuje swoje właściwości przez wiele lat.

W przeciwieństwie do starszych metod wzmacniania warstw nawierzchni, takich jak stabilizacja wapienna czy cementowa, stabilizacja mechaniczna za pomocą geosiatek utrzymuje pierwotne parametry niezależnie od warunków otoczenia.

Powody długotrwałej funkcjonalności dróg wzmocnionych mechanicznie: 1. Geosiatki nie starzeją się – zachowują swoje właściwości praktycznie bez ograniczeń

2. Kruszywo nie starzeje się – kamień odpowiedni do budowy nawierzchni działa praktycznie bez ograniczeń

3. Geosiatki ani kruszywo nie są w żaden sposób wpływane przez mróz, deszcz, słońce czy inne czynniki pogodowe

4. Geosiatki ani kruszywo nie podlegają rozkładowi pod wpływem pleśni, bakterii czy wirusów

5. Geosiatki ani kruszywo nie są wpływane przez spaliny ani wycieki typowych płynów eksploatacyjnych pojazdów

Inne technologie stosowane do wzmacniania warstw konstrukcyjnych dróg nie mają tak trwałych właściwości.

Zależność między otworem w geosiatce a wielkością ziarna kruszywa

Między wielkością ziarna kruszywa a wielkością oczka geosiatki powinien być zachowany odpowiedni stosunek. Oczywiste jest, że jeśli geosiatka z oczkami o wielkości ok. 4 cm zostanie zasypana piaskiem o ziarnach o średnicy ok. 1 mm, nie dojdzie do zazębienia i mechanizm stabilizacji mechanicznej nie powstanie. Podobnie duży kamień o wymiarze ok. 20 cm nie może się wklinować w oczko geosiatki, więc mechanizm nie powstanie – efekt będzie taki, jakby go w ogóle nie było.

***

Wieloletnia praktyka i testy wykazały, że do zasypania geosiatki najlepiej nadaje się kruszywo mieszane, które zawiera wszystkie wielkości ziaren, a największe ziarna powinny być ok. 50% większe niż wielkość oczek geosiatki. W warunkach krajowych najczęściej stosuje się tłuczeń frakcji 0–63 mm.

Nic nie znaleziono, zapytaj jako pierwszy.